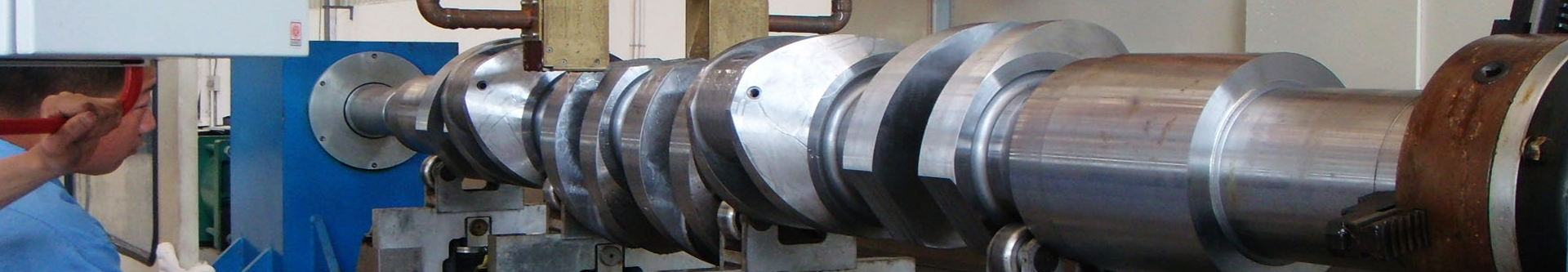

我們通過(guò)用感應(yīng)加熱設(shè)備進(jìn)行對(duì)工件進(jìn)行淬火���,對(duì)使用不同淬火冷卻介質(zhì)和淬火方法的熱交換已經(jīng)進(jìn)行了持續(xù)廣泛的研究發(fā)現(xiàn)��,在淬火過(guò)程中�,換熱是一個(gè)關(guān)鍵因素,對(duì)最終的材料性能有著重要影響�����,將零件浸入靜止或攪拌的淬火箱在感應(yīng)加熱中并不常見(jiàn)��。常用的是噴射淬火冷卻介質(zhì)到工件表面�。

主要火冷卻介質(zhì)括:不同溫度的水、聚合物溶液����、淬火油����、空氣�、氣霧或高壓氣體。 不同的冷卻介質(zhì)具有不同的熱傳導(dǎo)能力和粘度����,例如:水:熱傳導(dǎo)能力強(qiáng),冷卻速度快�,但可能導(dǎo)致裂紋。 油:冷卻速度較慢���,能有效減少裂紋風(fēng)險(xiǎn),但硬度相對(duì)較低��。 空氣:冷卻速度最慢����,適用于某些特定材料。

強(qiáng)制氣體或氣霧冷卻只在特殊案例使用���。對(duì)淬火冷卻介質(zhì)到零件表面的精確控制可以得到穩(wěn)定的交換�����,進(jìn)一步獲得可靠性較高的熱處理結(jié)果和很少的變形��。某些感應(yīng)淋火技術(shù)�,如淬透性可控鋼件的淬火,需要有很高的淬冷烈度��。有人設(shè)計(jì)了在零件和感應(yīng)之間的特殊軸向噴射器��。 換熱系數(shù)與淬火冷卻介質(zhì)成分�、零件表面溫度、淬火冷卻介質(zhì)流速和噴射方法(徑向或軸向)有關(guān)����。除了成分,工件表面溫度對(duì)換熱系數(shù)影響較大���。攪拌油槽換熱系數(shù)的最大區(qū)間在350~600℃���。噴射油的換熱系數(shù)比攪拌油高得多特別是高溫段���。此外���,噴射油的最大換熱系數(shù)點(diǎn)的溫度高于攪拌油槽���,而目隨著溫度上升下降較緩。這是由于噴不會(huì)形成蒸汽層所致�。

溫度梯度 :金屬表面與冷卻介質(zhì)之間的溫度差越大,換熱速率越快��。但過(guò)大的溫度梯度可能導(dǎo)致內(nèi)應(yīng)力集中����,產(chǎn)生裂紋。

流動(dòng)狀態(tài): 冷卻介質(zhì)的流動(dòng)狀態(tài)(如流速����、流動(dòng)方向)會(huì)顯著影響換熱效果�。流速過(guò)慢會(huì)導(dǎo)致熱量累積,流速過(guò)快則可能導(dǎo)致不均勻冷卻。

淬火過(guò)程中的換熱是一個(gè)復(fù)雜的物理過(guò)程���,涉及多種熱傳遞機(jī)制和影響因素�。用感應(yīng)加熱設(shè)備合理選擇冷卻介質(zhì)、控制溫度梯度和流動(dòng)狀態(tài)����,可以提高工件淬火效果�����,從而改善金屬材料的性能�。在實(shí)際應(yīng)用中,需要根據(jù)具體材料和工藝要求���,優(yōu)化淬火參數(shù)�����,以達(dá)到較佳的熱處理效果���。